АО «НИИПМ»

Серия ЛАДА-М

- Линии/установки химической обработки пластин/подложек

- Применение: для групповой кассетной химической обработки пластин / подложек в растворах плавиковой, серной, соляной, азотной, фосфорной, уксусной кислот, перекиси водорода, аммиака и их смесей с последующей промывкой в деионизованной воде и сушкой / без сушки

- Пластины: ø76 мм, ø100 мм, ø150 мм, ø200 мм

- Модульная структура линии/установки: 1 модуль содержит две или три ванны

- Объем ванны: 6 л, 20 л, 25 л, 30 л (зависит от размера и количества пластин)

- Количество кассет в ванне: 1 или 2

- Ручная загрузка–выгрузка кассет с пластинами и их перемещение между ваннами

- Автоматизированная химическая обработка и отмывка пластин с контролем технологических параметров

- Типовые ванны: ванна химической обработки, «стоп-ванна», ванна финишной отмывки, ванна отмывки держателей и кассет

- Типовые составы модулей из 6 л ванн: Тип 1 (стандарт 1) – ванна химической обработки, «стоп-ванна», ванна финишной отмывки; Тип 2 (стандарт 2) – ванна химической обработки, «стоп-ванна», ванна химической обработки; Тип 3 (отмывка) – «стоп-ванна», ванна финишной отмывки, ванна отмывки держателей и кассет.

- Типовые составы модулей из (20 ÷ 30) л ванн: Тип 1 (стандарт) – ванна химической обработки, «стоп-ванна»; Тип 2 (отмывка 1) – «стоп-ванна», ванна финишной отмывки; Тип 3 (отмывка 2) – ванна финишной отмывки, ванна отмывки держателей и кассет

- Состав линии и модулей определяется техпроцессом и требованиями Заказчика

- Ванны с крышками: фторопластовые – для обработки в химреактивах, полипропиленовые — для отмывки в деионизованной воде

- Все рабочие ванны с нагревателями (во фторопластовой оболочке) оснащены датчиками уровня и температуры

- Контроль качества отмывки пластин в деионизованной воде (по удельному электрическому сопротивлению) производится с помощью кондуктометрического датчика, расположенного в кармане перелива

- Фильтрация растворов при заполнении ванн, возможность организации рецикла рабочих сред

- Блок подготовки и подачи химических реактивов обеспечивает автоматическое заполнение ванн, поддержание уровня и слив отработанных химических реактивов в емкости для транспортировки на утилизацию

- Азотная завеса для защиты от паров химикатов из ванн

- Фильтр-вентиляционный модуль подачи ламинарного потока воздуха в каждый модуль

- Сжатый воздух

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная кислотная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%

ЛАДА-М 4.12.100

- Установка химической обработки пластин/подложек

- Применение: для групповой кассетной химической обработки пластин / подложек в растворах плавиковой, серной, соляной, азотной, фосфорной, уксусной кислот, перекиси водорода, аммиака и их смесей с последующей промывкой в деионизованной воде

- Подложки: 60х48 мм; пластины ø76 мм, ø100 мм, опционно – ø150 мм, ø200 мм

- Количество модулей в установке: 4 модуля по три 6-литровых ванны (всего 12 ванн)

- Типы ванн: ванна для химической обработки в смеси КАРО (КАРО) – 1 шт.; ванна для химической обработки в перекисно-аммиачном растворе (ПАР) – 3 шт.; ванна для химической обработки в растворе плавиковой кислоты (HF) – 1 шт.; «стоп — ванна» (СВ) – 4 шт.; ванна финишной промывки (ФП) – 2 шт.; малая ванна для отмывки носителей кассет (МВ) – 1 шт.

- Схема расположения ванн в комплексе: [КАРО-СВ-ПАР] — [СВ-ФП-МВ] — [HF-СВ-ПАР] — [ПАР-СВ-ФП]

- Все ванны укомплектованы специальными крышкам

- Вспомогательные блоки: блок подготовки и подачи химических реактивов – 4 шт.; пневмо-гидросистема – 1 шт.; блок подготовки и подачи ламинарного потока очищенного воздуха (фильтр-вентиляционный модуль) – 4 шт.; блок управления – 1 шт.; блок трансформаторов для нагревателей в ваннах химобработки – 1шт.; силовой блок (включая трансформаторы для электропитания погружных нагревателей в ваннах химобработки) – 1 шт.

- Количество кассет в ванне: 1 (емкость – 25 шт.)

- Ручная загрузка–выгрузка кассет с пластинами и их перемещение между ваннами

- Управление установкой: ручное

- Все рабочие ванны с низковольтными нагревателями (во фторопластовой оболочке) оснащены датчиками уровня и температуры, стойкими к воздействию агрессивных сред

- Напряжение электропитания погружного фторопластового нагревателя: (12÷48)В

- Мощность нагревателей в ваннах для химической обработки: 1,8 кВт

- Диапазон регулирования температуры реагентов в ваннах для химической обработки: (50÷140) ±2 °С

- Контроль качества отмывки пластин в деионизованной воде (по удельному электрическому сопротивлению) производится с помощью кондуктометрического датчика

- Фильтрация растворов при заполнении ванн, возможность организации рецикла рабочих сред

- Мобильный блок подачи химических реактивов обеспечивает полуавтоматическое заполнение ванн

- Специальный насос для удаления отработанного химического раствора из ванн химобработки в кислотно-щелочную канализацию или в спецёмкости для сбора отработанного химреактива

- Время быстрого слива реагента из стоп-ванны: <10 с

- Сжатый воздух

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная кислотная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%, 35 кВт

- Габаритные размеры: технологический модуль – 3400х1000х1800 мм, блок подготовки и подачи химических реактивов – 500х440х925 мм, блок трансформаторов – 840х500х640 мм

- Масса установки и её составных частей: 1200 кг

ЛАДА-M 2.6.100

- Линия химической обработки пластин

- Применение: для групповой кассетной химической обработки полупроводниковых пластин в растворах плавиковой, серной, азотной кислот и их смесей с последующей промывкой в деионизованной воде

- Подложки: пластины ø76 мм, ø100 мм

- Количество модулей в установке: 2 модуля по три 6-литровых ванны (всего 6 ванн)

- Типы ванн: ванна для химической обработки – 3 шт.; «стоп — ванна» (СВ) – 1 шт.; ванна финишной промывки (с барботированием) – 2 шт.

- Вспомогательные блоки: блок подготовки и подачи химических реактивов (обеспечивает подачу и фильтрацию химреактива из емкости с подготовленным реактивом в соответствующую ванну химической обработки) – 3 шт.; пневмо-гидросистема – 1 шт.; шкаф для подогрева деионизованной воды (включает в себя три термостата с теплообменниками) – 1 шт.; блок подготовки и подачи ламинарного потока очищенного воздуха (фильтр-вентиляционный модуль) – 2 шт.; блок управления – 1 шт.; силовой шкаф – 1 шт.

- Количество кассет в ванне: 1 (емкость – 25 шт.)

- Ручная загрузка–выгрузка кассет с пластинами и их перемещение между ваннами

- Напряжение электропитания погружного фторопластового нагревателя: 24В

- Мощность 2-х нагревателей в ванне для химической обработки: 0,5 кВт

- Диапазон регулирования температуры реагентов в ваннах для химической обработки: (30÷140) ±1°С

- Приборы для измерения и регулирования температуры химического раствора: 3шт.

- Контроль качества отмывки пластин в деионизованной воде (по удельному электрическому сопротивлению) производится с помощью кондуктометрического датчика

- Прибор «Сириус» для измерения проводимости деионизованной воды: 1шт.

- Эжектор для удаления отработанного химического раствора из ванн химобработки в кислотно-щелочную канализацию

- Азотная завеса для защиты от паров химикатов из ванн

- Сжатый воздух

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная кислотная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%, 25 кВт

- Габаритные размеры линии: 2400х1150х2100 мм

- Масса установки и её составных частей: 1870 кг

УООР-150М

- Установка химической обработка в органическом растворителе

- Применение: для групповой кассетной химической обработки пластин и подложек в органическом растворителе (спирт изопропиловый ГОСТ 9805-84) с последующей промывкой в деионизованной воде

- Подложки: 48х60 мм

- Тип органического растворителя: спирт изопропиловый ГОСТ 9805-84

- Типы ванн (≤40 л): ванна для химической обработки – 1 шт.; «стоп — ванна» – 1шт.; ванна финишной промывки – 1 шт.

- Объем емкости для органического растворителя: ≤50 л

- Материал ванн, теплообменника, корпуса основного модуля, блока фильтрации, нагрева и рециркуляции: нержавеющая сталь

- Ванна химической обработки со специальным кожухом для рециркуляции дополнительного потока нагретой кремнийорганической жидкости и с водоохлаждаемыми нержавеющими полукрышками (для конденсации паров органического растворителя и стекания обратно в ванну)

- Нагрев органического растворителя – посредством рециркуляции потока через теплообменник, размещенный в объеме кремнийорганической жидкости, нагретой спиральным фторопластовыми погружными нагревателями

- Нагрев, фильтрация и рециркуляция органического растворителя – в специальном блоке

- Фильтрация органического растворителя – посредством рециркуляции потока через титановый или нержавеющий картриджи (спеченные)

- Промывка деионизованной водой в «стоп-ванне»: душ, объемная промывка, быстрый слив

- Промывка деионизованной водой в ванне промывки: в проточной воде

- Контроль качества промывки в ванне финишной промывки

- Количество кассет (емкость – 11шт.) в ванне: 6 шт.

- Ручная загрузка–выгрузка кассет с подложками и их перемещение между ваннами

- Диапазон регулирования температуры реагентов в ванне для химической обработки: (30÷140) ±2 °С

- Азотная завеса для защиты от паров химикатов из ванны химической обработки

- Приточно-вытяжная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%, 10 кВт

- Габаритные размеры: 2200х1200х2035 мм

УХО-ПС

- Установка химической обработки пластин сапфира серии ЛАДА-М

- Применение: для групповой кассетной химической обработки пластин сапфира в растворах азотной, соляной, серной, ортофосфорной кислот, перекиси водорода и их смесей с последующей промывкой в деионизованной воде

- Подложки: пластины ø100 мм, ø150 мм

- Количество модулей в установке: 3 модуля по две 20-литровых ванны (всего 6 ванн)

- Типы ванн (240х360х285 мм): фторопластовая ванна для химической обработки – 3 шт.; полипропиленовая «стоп — ванна» – 2 шт.; полипропиленовая ванна финишной промывки – 1 шт.

- Все ванны укомплектованы специальными крышками

- Барботаж азотом в ваннах травления

- Вспомогательные блоки: блок подачи химических реактивов – 3 шт.; блок нагрева деионизованной воды – 3 шт.; блок подачи очищенного воздуха – 2 шт.; прибор для изменения и регулировки температуры химического раствора – 3 шт. ; устройство для измерения проводимости деионизованной воды и водородного показателя pH – 1 шт.; сенсорная панель управления – 1 шт.

- Количество кассет (емкость – 25 шт.) в ванне: ø100 мм – 2 шт., ø150 мм – 1 шт.

- Ручная загрузка–выгрузка кассет с пластинами и их перемещение между ваннами

- Все рабочие ванны с низковольтными нагревателями (во фторопластовой оболочке) оснащены датчиками уровня и температуры, стойкими к воздействию агрессивных сред

- Напряжение электропитания погружного фторопластового нагревателя: (12÷48)В

- Мощность нагревателей в ваннах для химической обработки: 1,8 кВт

- Диапазон регулирования температуры реагентов в ваннах для химической обработки: (40÷140) ±2 °С

- Диапазон регулирования температуры деионизованной воды блоком нагрева: (40÷60) °С

- Длительность одного цикла обработки с дискретностью 1 мин: в фторопластовой ванне (1÷99) мин, в «стоп-ванне» (1÷20) мин, в ванне промывки (1÷30) мин

- Количество циклов обработки в «стоп-ванне»: (1÷7) шт

- Контроль качества отмывки пластин в деионизованной воде (по удельному электрическому сопротивлению) производится с помощью кондуктометрического датчика

- Мобильный блок подачи химических реактивов обеспечивает полуавтоматическое заполнение ванн

- Специальный насос для удаления отработанного химического раствора из ванн химобработки в кислотно-щелочную канализацию или в спецёмкости для сбора отработанного химреактива

- Время быстрого слива реагента из «стоп-ванны»: <10с

- Азотная завеса для защиты от паров химикатов из ванн

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная кислотная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%

- Размещение установки: помещения классов Р5(100) и Р4(10) по ГОСТ ИСО 14644-1-2002 (10) по ГОСТ Р50766-95

- Габаритные размеры: технологический модуль – 2552х930х2362мм

ЛАДА-М 1.5 ФШ

- Модуль физико-химической обработки полупроводниковых пластин

- Применение: для проведения технологического процесса химической обработки проэкспонированных фотошаблонных заготовок: проявления резиста, травления хрома, обработки в стабилизирующем растворе, снятия фоторезиста с последующей промывкой в деионизованной воде и сушкой методом центрифугирования и обдувом азотом

- Подложки: пластины 127х127х2,24 мм, 152,4х152,4х6,35 мм и 178х178х3,1 мм

- Для каждого типоразмера фотошаблонов применяется свой сменный комплект ванн химической обработки

- Платформа покачивания с 4-мя посадочными местами для размещения 4-х ванн химической обработки и их фиксации при осуществлении покачивания платформы

- В рабочей зоне модуля располагаются одновременно 4 ванны химической обработки фотошаблонов из любого комплекта

- Ванны химической обработки фотошаблонов изготавливаются из фторопласта Ф4 и оснащаются фторопластовыми съемными крышками

- Центрифуга с планшайбой для размещения и фиксации фотошаблонов всех трех типоразмеров – на планшайбе единовременно может размещаться только один фотошаблон

- Пистолет-распылитель для подачи деионизованной воды в ванну промывки

- Пистолет-распылитель для профилактической промывки ванн химической обработки и внутреннего пространства модуля деионизованной водой

- Пистолет для подачи азота для технологической операции обдува фотошаблонов азотом при сушке

- Одна из позиций для установки ванны обработки с подсветкой для контроля процесса

- Азот газообразный

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная вентиляция

- Электроэнергия

ЛАДА-MQ

- Автоматическая линия травления деталей из кварцевого стекла

- Применение: для групповой кассетной травления деталей из кварцевого стекла в смеси плавиковой и серной кислот с последующей промывкой в деионизованной воде и инфракрасной сушке в потоке азота

- Подложки: до ø150 мм

- Состав линии: модуль загрузки – 1 шт.; модуль выгрузки – 1 шт.; модуль химической обработки – 3 шт.; модуль сушки – 1 шт.; единая транспортная система – 1 шт.; модуль подачи и рециркуляции химического реактива – 2 шт.; модуль подготовки деионизованной воды и воздуха – 1 шт.; силовой шкаф – 1 шт.

- Типы ванн: фторопластовая ванна для химической обработки – 2 шт.; «стоп-ванна» – 2 шт.; ванна финишной промывки – 2 шт.

- Все рабочие ванны с нагревателями оснащены датчиками уровня и температуры

- Процессы химической обработки и отмывки кассеты с кварцевыми деталями автоматизированы, осуществляется контроль текущего состояния задаваемых технологических параметров

- Линейный робот для автоматического операционного и межоперационного движения кассеты с кварцевыми деталями в линии

- Специальные фторопластовые кассеты для групповой обработки кварцевых деталей

- Предусмотрено душирование кассеты с кварцевыми деталями из распылителей деионизованной водой

- Диапазон регулирования температуры реагентов в ваннах для химической обработки: (18÷80) ±2 °С

- Контроль качества отмывки пластин в деионизованной воде (по удельному электрическому сопротивлению) производится с помощью кондуктометрического датчика

- Блок подачи химических реактивов: автоматическое заполнение ванн и поддержание уровня, приемо-возвратная перекачка химического реактива в ходе технологического процесса, слив отработанных химических реактивов в емкости для транспортировки на утилизацию

- Фильтрация растворов при заполнении ванн

- Предусмотрен режим скоростного слива раствора кислот из ванны химической обработки в промежуточную ёмкость

- Время быстрого слива реагента из ванны химической обработки: <10 с

- Время быстрого слива из стоп-ванны: <10 с

- Количество позиций инфракрасной сушке в потоке азота: 1

- Сжатый воздух

- Газообразный азот

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%

- Габаритные размеры: 5680х1520х2300 мм

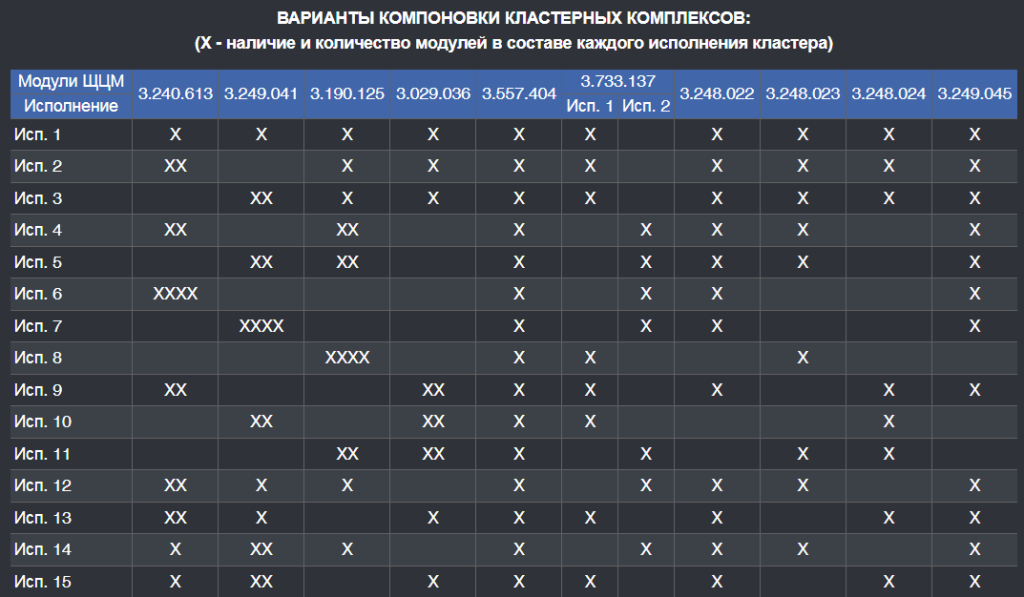

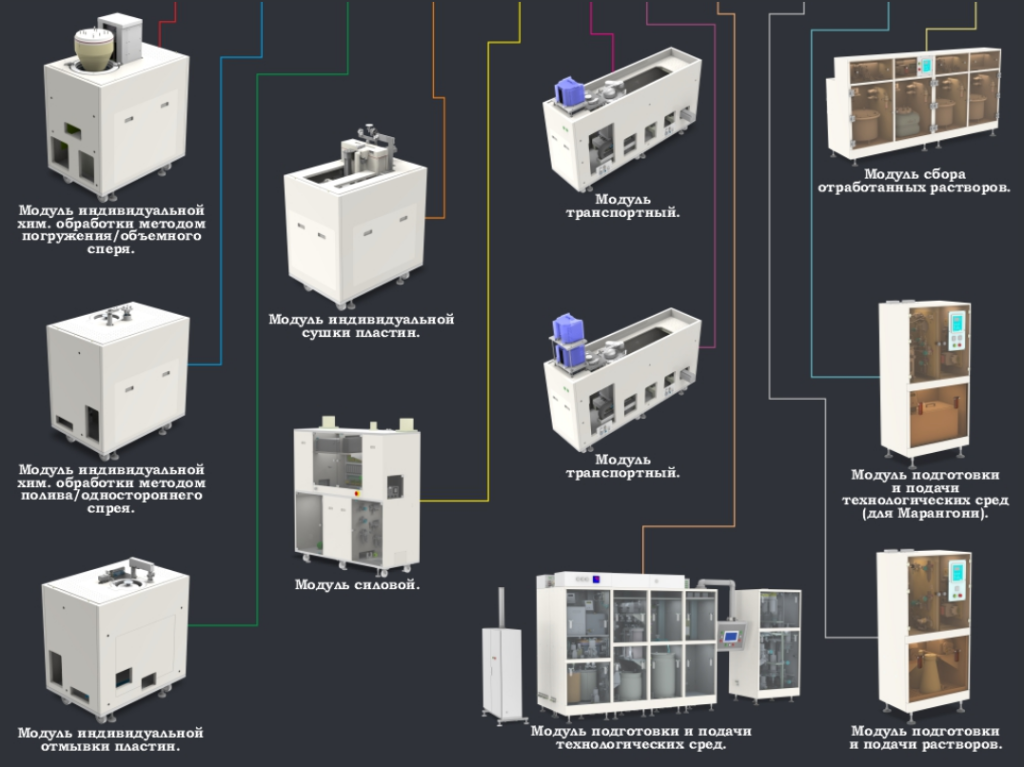

Автоматические кластерные комплексы химической обработки пластин

- Кластерные линии в составе: * – модульный комплекс индивидуальной жидкостной обработки пластин; ** – модуль подготовки и подачи технологических сред

- Применение: для индивидуальной жидкостной химической обработки пластин

- Подложки: ø150 мм, ø200 мм

- Состав модульного комплекса индивидуальной жидкостной обработки пластин: модуль индивидуальной химической обработки пластин методом погружения/объёмного спрея; модуль индивидуальной химической обработки пластин методом полива/поверхностного спрея; модуль индивидуальной отмывки пластин; модуль индивидуальной сушки пластин; модуль транспортный; модуль силовой

- Состав модуля подготовки и подачи технологических сред: модуль подготовки и подачи технологических сред (для модуля индивидуальной химической обработки пластин методом погружения/объёмного спрея и модуля индивидуальной химической обработки пластин методом полива/поверхностного спрея); модуль подготовки и подачи растворов (для модуля индивидуальной отмывки пластин); модуль подготовки и подачи технологических сред (для модуля индивидуальной сушки пластин); модуль сбора отработанных растворов (для модуля индивидуальной химической обработки пластин методом погружения/объёмного спрея и модуля индивидуальной химической обработки пластин методом полива/поверхностного спрея); модуль силовой

* — Модульный комплекс индивидуальной жидкостной обработки пластин

- Кластер жидкостной обработки пластин

- Применение: для осуществления индивидуальной жидкостной химической обработки пластин в компоновке роботизированного кластера для выполнения операций химической очистки и отмывки пластин, активации поверхности, изотропного и анизотропного травления, химического удаления фоторезистивных масок, отмывки, сушки пластин, а также разработки базовых технологий процессов обработки

- Подложки: ø150 мм, ø200 мм

- Состав модульного комплекса индивидуальной жидкостной обработки пластин: модуль индивидуальной химической обработки пластин методом погружения/объёмного спрея; модуль индивидуальной химической обработки пластин методом полива/поверхностного спрея; модуль индивидуальной отмывки пластин; модуль индивидуальной сушки пластин; модуль транспортный; модуль силовой

- Количество модулей обработки: 4 шт.

- Выполняемые технологические операции: автоматическая загрузка пластин в кластерную линию из кассеты на позиции загрузки; ориентация пластин по базовому срезу и центрирование; перенос пластин на каждую позицию обработки роботом SCARA в автоматическом режиме; химическая двухсторонняя обработка пластин методом погружения / объемного спрея с применением смеси КАРО, HF, SC1, SC2; химическая односторонняя обработка пластин методом полива / поверхностного спрея с применением смеси КАРО, HF, SC1, SC2; гидромеханическая и мегазвуковая обработка пластин с использованием деионизованной воды и подачей моющего раствора; промывка поверхности пластин деионизованной водой; удаление капельной влаги с поверхности пластин ротационным способом; сушка пластин с применением эффекта Марангони; автоматическая выгрузка пластин в кассету на позиции выгрузки после окончания всех операций

- Производительность: (25÷75) шт/ч (в зависимости от конфигурации модулей)

- Сжатый воздух

- Газообразный азот

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная вентиляция

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%

- Габаритные размеры: 2605х1800х2340 мм

- Масса: 1150 кг

** — Модуль подготовки и подачи технологических сред

- Применение: для дозирования, фильтрации, смешивания и подачи жидких технологических сред для установки индивидуальной химической обработки пластин методом погружения/объемного спрея для двусторонней и односторонней жидкостной химической обработки пластин

- Подложки: ø150 мм, ø200 мм

- Вариант применения: в составе Кластера или как самостоятельная установка подготовки и подачи сред

- Состав модуля подготовки и подачи технологических сред (вариант): блок приема, фильтрации и подачи химического компонента HF; блок приема, фильтрации и подачи химического компонента SC1; блок приема, фильтрации и подачи химического компонента SC2; блок приема, фильтрации и подачи химического компонента H2O2; блок приема и фильтрации химического компонента КАРО; блок тепловой подготовки химических сред SC1; блок тепловой подготовки компонента КАРО и газообразного азота; блок подготовки и подачи деионизованной воды; блок управления технологическим процессом; модуль силовой

- Количество формируемых технологических химических смесей: 4 шт

- Количество дозирующих систем: 4 шт

- Точность поддержания температуры химических смесей: ± 5 ºС

- Сжатый воздух

- Газообразный азот

- Температура нагрева газообразного азота: ≤ 70 ºС

- Деионизованная вода марки А (ОСТ 11 029 003-80), производительность бокса подготовки и подачи деионизованной воды: ≤300 л/ч

- Диапазон регулирования температуры деионизованной воды: (20÷65) °С

- Вытяжная вентиляция

- Электроэнергия модуля: 380 В ±10%, 3ф, 50 Гц ±2,5%, ≤ 50 кВт

- Габаритные размеры: модуля – ≤2700х1200х2000 мм, бокса подготовки и подачи деионизованной воды – ≤900х800х2000 мм, блока электропитания – ≤900х430х1400 мм

- Масса модуля: ≤900 кг

Модуль сбора отработанных растворов ЩЦМ 3.249.045

- Для модуля индивидуальной химической обработки пластин методом погружения/объемного спрея и модуля индивидуальной химической обработки пластин методом полива/поверхностного спрея

- Применение: Модуль сбора отработанных растворов ЩЦМ 3.249.045 предназначен для откачки из буферных емкостей модуля индивидуальной химической обработки пластин методом погружения/объемного спрея

Модуль подготовки и подачи растворов ЩЦМ 3.248.023

- Для модуля индивидуальной отмывки пластин

- Применение: Модуль подготовки и подачи растворов ЩЦМ 3.248.023 предназначен для дозирования, фильтрации, смешивания и подачи растворов поверхностно-активных веществ (ПАВ), сжатого воздуха и деионизованной воды для модуля индивидуальной отмывки пластин ЩЦМ 3.190.118

Модуль подготовки и подачи технологических сред ЩЦМ 3.248.024

- Для модуля индивидуальной сушки пластин с применением эффекта Марангони

- Применение: Модуль подготовки и подачи технологических сред ЩЦМ 3.248.024 предназначен для дозирования, фильтрации, смешивания и подачи газообразных технологических сред для установки индивидуальной сушки пластин с применением эффекта Марангони

Модуль индивидуальной химической обработки пластин методом полива/одностороннего спрея

- Применение: для химической обработки пластин методом погружения/объёмного спрея

- Каналов подачи реагентов: 4 шт.

- Температура применяемых реагентов: (20÷130) °С

- Точность поддержания температуры реагентов: ±5 °С

- Метод удерживания пластин на роторе: механический

- Программная регулировка угла поворота центрифуги: (0,5÷180) град

- Дискретность программной регулировки угла наклона центрифуги: 0,5 град

- Диапазон задания частоты вращения ротора центрифуги: (5÷3000) об/мин

- Дискретность задания скорости вращения ротора центрифуги: ≤10 об/мин

- Программная регулировка величины вертикального перемещения ротора и ротора блока обработки: (1÷175) мм/мин

Модуль индивидуальной отмывки пластин

- Применение: для отмывки пластин

- Метод удерживания пластин на роторе: вакуумный

- Диапазон задания частоты вращения ротора щетки: (150÷300) об/мин

- Дискретность задания скорости вращения щетки: 10 об/мин

- Частота мегазвукового генератора: 1,65 МГц

- Выходная мощность мегазвукового генератора: 50 Вт

Модуль индивидуальной сушки пластин

- Применение: для сушки пластин

- Метод удерживания пластин на роторе: специальный носитель

- Скорость контролируемого равномерного слива ДИ воды из ванны: (2÷4) мм/с

Модуль транспортный на базе робота SCARA

- Применение: для транспортировки пластин

- Диаметр обрабатываемых пластин: (150÷200) мм

- Метод удерживания пластин: вакуумный прижим

- Количество манипуляторов переноса: 1шт.

- Вертикальное перемещение пластин: 300 мм

- Угол поворота в рабочей зоне: 340°

- Максимальное расстояние от центра вращения робота до центра пластин: 536 мм

- Максимальная скорость переноса пластин по вертикали: 45°/с

- Максимальная скорость переноса пластин по горизонтали: 160°/с

- Скорость переноса максимальная: 365 мм/с

- Повторяемость по осям: вертикальное перемещение – ±15 мкм; горизонтальное перемещение: ±19,2 мкм; поворот ±192 мк град

ЛАДА-MIX

- Автоматическая установка для смешивания и распределения кислот

- Применение: для дозирования и смешивания доз, состоящих из деионизованной воды и кислот в заданной пропорции и подачи полученной смеси к питающим емкостям оборудования химической обработки или емкостям хранения

- Совместима с автоматизированными линиями химической обработки

- Состав: модуль загрузки, модуль смешивания; панель оператора; пневмопанель

- Модуль загрузки: для установки емкостей с кислотами и подключения к ним всасывающих патрубков от мембранных фторопластовых насосов, перекачки кислот в дозаторы, фильтрации дозируемых растворов с рейтингом фильтрации (0,5÷5,0) мкм

- Модуль смешивания: для дозирования деионизованной воды, дозирования кислот, перемешивания химических растворов в емкости смешивания с помощью мембранного насоса и статических смесителей, фильтрации деионизованной воды с рейтингом фильтрации 0,5 мкм

- Объемы емкостей для кислот и готового раствора обеспечивают нормальный режим работы линии химической обработки и установки смешивания и распределения кислот без необходимости осуществления ручного долива и/или смешивания кислот

- Система управления (с программным обеспечением) установки для смешивания и распределения кислот: совместима и адаптирована с системой управления (с программным обеспечением) автоматизированной линии химической обработки, на которую осуществляется подача реактива

- Пневмопанель: для приема сжатого воздуха, приема управляющих пневмосигналов от пневмоклапанов с электронным управлением, формирования управляющих пневмосигналов для пневматических мембранных насосов

- Количество защитных операционных перачаток : 4 пары

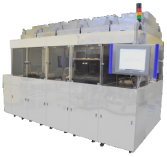

ГЕКСАР

- Комплекс химического/иммерсионного осаждения металлических слоев

- Применение: для селективного автокаталитического осаждения металлических слоев никеля/золота на контактные площадки кристаллов, расположенных на полупроводниковой пластине

- Подложки: пластины ø150 мм, ø200 мм

- Состав комплекса: модуль загрузки кассет; агрегат технологической обработки (АТО) – состоит из модулей с ваннами для проведения технологических процессов, изолирован от внешней среды, содержит воздуховоды для подключения к внешней системе вытяжной вентиляции и локальную систему подачи ламинарного потока очищенного до Н14 воздуха в зону технологической обработки; модуль выгрузки кассет; модуль управления, задания технологических программ обработки и маршрута транспортировки кассет с пластинами; блок силовой; блоки пневмогидравлики; блоки подготовки и подачи жидких агрессивных технологических сред; блоки приёма и хранения отработанных реагентов; система транспортировки с загрузкой кассет с пластинами на комплекс через шлюз, загрузкой (выгрузкой) кассет в ванны (из ванн) и переносом кассет между рабочими позициями в соответствии с заданным маршрутом, выгрузкой кассет с пластинами из комплекса через шлюз; станина.

- Базовые технологические операции: подготовку металла контактных площадок, нанесение слоев никеля и золота, межоперационную и финальную очистки и сушку пластин

- Загрузка: до 12 пластин ø200 мм

- Рабочие ванны с химически стойкими нагревательными элементами, датчиками уровня и температуры

- Манипулятор для перемещения кассет с пластинами по заданному маршруту обработки

- Система управления на базе промышленного ПК: непрерывный мониторинг технологических параметров, диагностика состояний всех модулей и систем комплекса

- Автоматизированные системы поддержания уровня рабочих реактивов, промежуточной регенерации и дозирования

- Фильтры со сменными картриджами для очищения растворов

- Аварийная сигнализация об утечке рабочих жидкостей

- Максимальная доля металлизированной площади поверхности от всей площади пластины: 20%

- Линейные размеры контактной площадки: >40 мкм

- Толщина покрытия никеля: ≤4 мкм

- Толщина сплошного покрытия золота: ≤0,1мкм

- Количество рабочих ванн: 15 шт.

- Позиция сушки пластин: 1шт.

- Точность поддержания температуры: ±1 °С

- Длительность обработки 1 партии пластин при непрерывной работе: ≤90 мин

- Время обработки в каждой ванне/позиции: (1÷999) с

- Прозрачные панели с передней стороны комплекса

- Сжатый воздух

- Газообразный азот

- Деионизованная вода: марка А (ОСТ 11 029 003-80)

- Вытяжная вентиляция над загрузочным и рабочими модулями

- Электроэнергия: 380 В ±10%, 3ф, 50 Гц ±2,5%, 85

- Габаритные размеры: 9800х1400х2400 мм

- Масса: 1500 кг

Показать меньшеКластерные линии фотолитографии (базовый вариант)

- Кластерные линии фотолитографии объединяют операции формирования фоторезистивной маски

- Применение: для выполнения этапов очистки пластин, обработки промотором адгезии, нанесения фоторезиста, сушки, термостабилизации, проявления для технологического процесса с проектными нормами до 0,35 ÷ 0,18 мкм

- Подложки: ø150 мм, ø200 мм

- Состав кластерной линии фотолитографии для автономной работы (базовый вариант): модуль загрузки/разгрузки (4 кассеты) – 1 шт.; модуль нанесения фоторезиста – 1 шт.; модуль нанесения антиотражающего покрытия – 1 шт.; модуль проявления фоторезиста – 1 шт.; модуль мегазвуковой обработки – 1 шт.; модуль обработки в парах ГМДС – 1 шт.; модуль термообработки этажерочного типа (3 плиты) – 2 шт.; модуль термостабилизации этажерочного типа (3 плиты) – 2 шт.; транспортная система кластерной линии – центральный робот; станина для размещения модулей подачи ламинарного потока очищенного воздуха; блок задания технологических программ обработки и отображения информации о работе кластерной линии; блок управления работой кластерной линии

- Состав вспомогательное оборудование кластерной линии: блоки подготовки и подачи реагентов на рабочие позиции модулей; блоки термостабилизации фоторезиста и проявителя и контроля уровня; блок приёма и хранения отработанных реагентов

Кластерные линии фотолитографии (для работы со степпером)

- Кластерные линии фотолитографии объединяют операции формирования фоторезистивной маски и степпер

- Применение: для выполнения этапов очистки пластин, обработки промотором адгезии, нанесения фоторезиста, сушки, термостабилизации, проявления для технологического процесса с проектными нормами до 0,35 ÷ 0,18 мкм

- Подложки: ø150 мм, ø200 мм

- Состав кластерной линии фотолитографии (для работы со степпером): модуль загрузки/разгрузки (4 кассеты) – 1 шт.; модуль нанесения фоторезиста – 1 шт.; модуль нанесения антиотражающего покрытия – 1 шт.; модуль проявления фоторезиста -– 1 шт.; модуль мегазвуковой обработки – 1 шт.; модуль обработки в парах ГМДС – 1 шт.; модуль термообработки этажерочного типа (3 плиты) – 2 шт.; модуль термостабилизации этажерочного типа (3 плиты) – 2 шт.; транспортная система кластерной линии – центральный робот; станина для размещения модулей подачи ламинарного потока очищенного воздуха; блок задания технологических программ обработки и отображения информации о работе кластерной линии; блок управления работой кластерной линии; модуль транспортный (связь со степпером) – 1 шт.

- Состав вспомогательное оборудование кластерной линии: блоки подготовки и подачи реагентов на рабочие позиции модулей; блоки термостабилизации фоторезиста и проявителя и контроля уровня; блок приёма и хранения отработанных реагентов

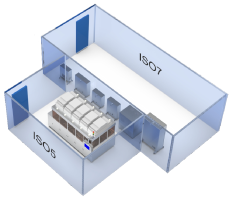

Вариант размещения кластерного комплекса на производственных площадях:

НФТО-150П

- Установка нанесения фоторезиста на полупроводниковые пластины

- Применение: для нанесения фоторезистивных плёнок на гладкую и рельефную поверхность пластин с последующей термообработкой

- Выполняемые операции: подача фоторезиста на пластину в статическом и динамическом режимах (сканирование); подача фоторезиста насосом-дозатором; формирование плёнки фоторезиста; отмывка краевого валика; отмывка обратной стороны; проведение термообработки слоя фоторезиста на горячей плите

- Режим термообработки слоя фоторезиста: «контакт или зазор»

- Загрузка-выгрузка пластины: ручная

- Технологическая обработка: автоматическая

- Состав установки: модуль нанесения фоторезиста (Сoat Module); модуль термообработки (сушки) фоторезистивной плёнки; блок электрический; система управления установкой; система термостабилизации (терморегулирования) фоторезиста; ёмкость для растворителя; ёмкость для сбора отработанного фоторезиста; бокс обеспыливания

- Подложки: круглые пластины ø76 мм, ø100 мм, ø150 мм; прямоугольные пластины – от 48×60 мм до 102×102 мм

- Диапазон задания скорости вращения: (10÷6000) об\мин с дискретностью задания скорости 1 об\мин и точностью поддержания скорости вращения ±5 об\мин

- Диапазон задания ускорения: (100÷20000) об\мин\с с дискретностью задания ускорения 100 об\мин\с

- Диапазон регулирования температуры фоторезиста: (18÷50) ±0,1 ºС

- Диапазон задания времени обработки: (1,0÷999) с, дискретность задания времени обработки – 1,0 с

- Диапазон дозирования фоторезиста: (0,5÷5,0) мл с точностью дозирования ±0,1мл

- Диапазон задания температуры «горячей плиты»: (70÷200) ºС с точностью поддержания температуры «горячей плиты» при (70÷120) ºС – ±0,3 ºС, при (120÷150) ºС – ±0,5 ºС, при (150÷200) ºС – ±1,0 ºС

- Привносимая дефектность для частиц размером > 0,2 мкм: <0,05 деф/см2

- Система управления на базе микроконтроллера с выводом информации на текстовый дисплей обеспечивает: диагностику работоспособности установки; хранение в памяти ≥5 программ циклов обработки; мониторинг и регулирование технологического процесса в реальном масштабе времени; автоматическое поддержание технологических параметров по заданной программе; обеспечение стабильности и воспроизводимости параметров; возможность аварийного отключения установки

- Очищенный сжатый воздух: (0,4÷0,6) МПа

- Вакуум: ≤350 мм.рт.ст.

- Техническая вода: ≤(14÷16) ºС

- Вытяжная вентиляция: ≥50 м3/ч

- Электроэнергия: 220 В, 1 ф, 50 Гц, 2,5 кВт

- Габариты установки: 1200×630×2200 мм

- Опционно: бокс обеспыливания

ЛНФА-150

- Линия формирования фоторезистивных пленок – автоматическая трековая установка нанесения фоторезиста

- Применение: для фотолитографического обеспечения производства СБИС и дискретных п/п приборов на полупроводниковых пластинах

- Выполняемые операции: автоматическая загрузка пластин из кассеты, с последующим переносом пластин с позиции на позицию; мегазвуковая струйная очистка пластин; обработка пластин парами ГМДС на «горячей плите»; термостабилизация пластин на «холодной плите»; формирование фоторезистивных пленок методом центрифугирования (нанесение слоя фоторезиста); термообработка фоторезистивных пленок на «горячей плите»; термостабилизация пластин на «холодной плите» перед приемкой обработанных пластин в кассету

- Загрузка-выгрузка пластины: автоматическая

- Технологическая обработка: автоматическая

- Варианты модулей установки: устройство очистки поверхности (модуль мегазвуковой струйной очистки и модуль обработки парами ГМДС на горячей плите при разряжении); устройство обработки промотором адгезии (модуль обработки парами ГМДС на горячей плите при разряжении и модуль охлаждения на холодной плите); устройство гидрофобизации поверхности (модуль термообработки на горячей плите при разряжении и модуль охлаждения на холодной плите); устройство нанесения фоторезиста (модуль центрифугирования и модуль термообработки); устройство нанесения покрытия (модуль центрифугирования и модуль термообработки на горячей плите); устройство термообработки 2 (2 модуля термообработки)

- Подложки: пластины ø76 мм, ø100 мм, ø150 мм

- Рабочая частота мегазвукового генератора: 1,65 МГц

- Мощность мегазвукового генератора: 50 Вт

- Скорость вращения ротора центрифуги: (50÷6000) об\мин с точностью поддержания скорости вращения ±1 об\мин

- Ускорение вращения ротора центрифуги: (10÷30000) об\мин\с

- Диапазон регулирования температуры фоторезиста: (18÷50) ±0,5 ºС

- Диапазон вязкости фоторезиста: (1,0÷55,0) сСт

- Диапазон задания времени обработки: (1÷999) с

- Диапазон дозирования фоторезиста: (0,5÷5,0) мл

- Диапазон поддержания температуры «горячей плиты»: (0÷200) ºС с точностью поддержания температуры «горячей плиты» ±0,5 ºС

- Равномерность температуры по плите: ± 0,5 ºС

- Величина зазора, на котором проводится термообработка: (0÷0,15) мм

- Степень разряжения в камере: ≤250 мм.рт.ст.

- Максимальный состав одного трека: загрузчик, приёмник и три технологических устройства

- Минимальный состав одного трека: загрузчик, приёмник и одно технологическое устройство

- Многоуровневая система управления: непрерывный мониторинг технологических параметров, диагностика состояний механизмов и систем

- Очищенный сжатый воздух

- Техническая вода

- Вытяжная вентиляция

- Электроэнергия: 380/220 В, 50 Гц, 7,5 кВт

- Габариты установки: 2680×760×1330 мм

НФ-150П

- Полуавтоматическая установка нанесения фоторезиста

- Применение: для нанесения фоторезистивных плёнок на гладкую и рельефную поверхность пластин и подложек методом центрифугирования

- Выполняемые операции: подача фоторезиста на пластину в статическом и динамическом режимах (сканирование); подача фоторезиста насосом-дозатором; удаление фоторезиста с торца пластин; удаление краевого валика; автоматическая промывка ванны растворителем; автоматически регулируемая вытяжная система модуля нанесения

- Состав установки: модуль нанесения фоторезиста; блок электрический; система управления установкой; емкость для растворителя; емкость для сбора отработанного фоторезиста

- Подложки: круглые пластины ø51 мм, ø76 мм, ø100 мм, ø150 мм; прямоугольные пластины – 25×25 мм, 48×60 мм, 76×76 мм, 102×102 мм

- Диапазон задания скорости вращения ротора центрифуги: (300÷7000) об\мин с дискретностью задания скорости 10 об\мин

- Диапазон задания ускорения вращения ротора центрифуги: (10÷10000) об\мин\с, дискретность задания ускорения – 100 об\мин\с

- Диапазон дозирования фоторезиста: (0,5÷5,0) мл

- Очищенный сжатый воздух

- Вакуум

- Техническая вода

- Вытяжная вентиляция

- Электроэнергия: 380/220 В, 50 Гц, 2,5 кВт

- Габариты установки: 905×459×1090 мм

УОФ-153А-1

- Установка двухсторонней индивидуальной отмывки фотошаблонов

- Применение: для двухсторонней отмывки фотошаблонов путем последовательной обработки поверхностей

- Выполняемые операции: двухсторонняя очистка фотошаблонов в блоке гидромеханической очистки раствором и деионизованной водой; двухсторонняя мегазвуковая очистка поверхности фотошаблона на центрифуге, промывка и сушка центрифугированием; сушка фотошаблонов при повышенной температуре; охлаждение фотошаблона перед загрузкой в кассету

- Загрузка-выгрузка фотошаблонов: кассетная

- Технологическая обработка: автоматическая

- Состав установки: блоки перемещения кассет; блоки выдачи и загрузки фотошаблонов; блок гидромеханической обработки; блок центрифуги; блок сушки; блок силовой; блок микропроцессорного управления; блок подготовки и подачи реагентов; станина

- Фотошаблоны: 102×102×2,3 мм, 127×127×2,3 мм, 153×153×3,3 мм

- Количество шаблонов в кассете: 20 шт.

- Диапазон времени выполнения каждой операции: (1÷999) с

- Диапазон времени подачи раствора на блоке гидромеханической обработки: (1÷99)c

- Тип мегазвукового излучателя: пьезокерамический

- Частота мегазвуковой обработки: 1,65 мГц

- Диапазон регулирования угловой скорости вращения ротора центрифуги:

(300÷3000) об/мин

- Диапазон регулирования температуры плиты на блоке сушки: (80÷120) ºС

- Дополнительный механизм подъема фотошаблона на позиции сушки

- Два транспортера для устранения зависимости выполнения операций друг от друга

- Многоуровневая система управления на базе микропроцессора: непрерывный мониторинг технологических параметров, диагностика состояния механизмов и систем

- Очищенный сжатый воздух

- Вытяжная вентиляция

- Электроэнергия: 380/220 В, 50 Гц, 3,2 кВт

- Габариты установки: 1642×940×1190 мм

- Опционно: зона обеспыливания

УОФ-127П

- Полуавтоматическая установка двухсторонней индивидуальной отмывки шаблонов

- Применение: для двухсторонней отмывки фотошаблонов путем последовательной обработки поверхностей

- Выполняемые операции: двухсторонняя очистка фотошаблонов в блоке гидромеханической очистки раствором и деионизованной водой; двухсторонняя мегазвуковая очистка поверхности фотошаблона на центрифуге деионизованной водой; двухсторонняя промывка на центрифуге деионизованной водой; удаление капельной влаги центрифугированием; сушка на «горячей плите» с гарантированным зазором

- Загрузка-выгрузка фотошаблонов: ручная

- Технологическая обработка: полуавтоматическая

- Фотошаблоны: 102×102×2,3 мм, 127×127×2,3 мм

- Диапазон времени выполнения каждой операции: (1÷999) с

- Диапазон времени подачи раствора на блоке гидромеханической обработки: (1÷99)c

- Тип мегазвукового излучателя: пьезокерамический

- Частота мегазвуковой обработки: 1,65 мГц

- Диапазон регулирования угловой скорости вращения ротора центрифуги:

(300÷3000) об/мин

- Диапазон регулирования температуры плиты на блоке сушки: (80÷120) ºС

- Многоуровневая система управления: непрерывный мониторинг технологических параметров, диагностика состояния механизмов и систем, гибкое программирование технологического процесса

- Очищенный сжатый воздух

- Азот

- Деионизованная вода

- Вытяжная вентиляция

- Электроэнергия: 380/220 В, 50 Гц, 3,2 кВт

- Габариты установки: 1420×975×1190 мм

- Опционно: зона обеспыливания

УОФ-127А-1

- Установка двухсторонней индивидуальной отмывки фотошаблонов

- Применение: для двухсторонней отмывки фотошаблонов путем последовательной обработки поверхностей

- Выполняемые операции: двухсторонняя очистка фотошаблонов в блоке гидромеханической очистки раствором и деионизованной водой; двухсторонняя мегазвуковая очистка поверхности фотошаблона на центрифуге, промывка и сушка центрифугированием; сушка фотошаблонов при повышенной температуре; охлаждение фотошаблона перед загрузкой в кассету

- Загрузка-выгрузка фотошаблонов: кассетная

- Технологическая обработка: автоматическая

- Состав установки: блоки перемещения кассет; блоки выдачи и загрузки фотошаблонов; блок гидромеханической обработки; блок центрифуги; блок сушки; блок силовой; блок микропроцессорного управления; блок подготовки и подачи реагентов; станина

- Фотошаблоны: 102×102×2,3 мм, 127×127×2,3 мм

- Количество шаблонов в кассете: 20 шт.

- Диапазон времени выполнения каждой операции: (1÷999) с

- Диапазон времени подачи раствора на блоке гидромеханической обработки: (1÷99) c

- Тип мегазвукового излучателя: пьезокерамический

- Частота мегазвуковой обработки: 1,65 мГц

- Диапазон регулирования угловой скорости вращения ротора центрифуги:

(300÷3000) об/мин

- Диапазон регулирования температуры плиты на блоке сушки: (80÷120) ºС

- Дополнительный механизм подъема фотошаблона на позиции сушки

- Два транспортера для устранения зависимости выполнения операций друг от друга

- Многоуровневая система управления на базе микропроцессора: непрерывный мониторинг технологических параметров, диагностика состояния механизмов и систем

- Очищенный сжатый воздух

- Азот

- Деионизованная вода

- Вытяжная вентиляция

- Электроэнергия: 380/220 В, 50 Гц, 3,2 кВт

- Габариты установки: 1642×940×1190 мм

- Опционно: зона обеспыливания

Презентации

Показать

Инженерное оборудование

Показать

Технологическое оборудование

Показать

- Carbolite Gero GmbH

- CRYSTAL Systems

- FCT SYSTEME

- Nabertherm

- SALE

- АО «Монокристалл»

- Гиредмет

- Главная

- ЗАВОД «КРИСТАЛЛ»

- Имплантация

- Лицензии

- О компании

- Оборудование

- Измерения

- Испытания

- ACUTRONIC

- AC105-AVAB

- AC1120S

- AC1125

- AC1180-AB

- AC1190-140

- AC150-AVAB

- AC216, AC217

- AC2246, AC2247, AC2267

- AC2255-RS

- AC2277

- AC2295-VA

- AC3337

- AC3347-140

- AC3347-210

- AC3347-TC

- AC3350-08, AC3350-140

- AC3350-140

- AC3351, AC3351-140

- AC3357, AC3360, AC3351, AC3351-140

- AC3360

- AC3367, AC3367-70, AC3367-TC

- AC3380, AC3380-TC

- AC8800

- GA3397

- HD33H-T45.60, HD33H-S50.77, HD33H-S55.77

- HD55H-S35.70, HD55H-T35-50, HD55H-S50.100, HD55H-T65.60, AC55H-S20.40

- simex®ONE

- АС8827

- Центрифуги

- CVMS Climatic

- CVMS Climatic камеры дождя — испытательные камеры

- CVMS Climatic камеры испытательные тепла-холода-влажности объемом от 100 до 1000 л.

- CVMS Climatic камеры озона — испытательные камеры

- CVMS Climatic настольные климатические камеры

- Камеры песка и пыли CVMS Climatic

- Камеры пониженного давления CVMS Climatic

- Камеры солнечного излучения CVMS Climatic

- Камеры соляного тумана CVMS Climatic

- Климатические камеры термоудара CVMS Climatic

- Sentek Dynamics

- Вибростенды E серии (экстрасильные 200 — 400 кН) с водяным охлаждением

- Вибростенды H серии (высокосильные 65 — 160 кН) с водяным охлаждением

- Вибростенды L серии (малосильные 1 — 10 кН) с воздушным охлаждением

- Вибростенды M серии (средне сильные 15- 65 кН) с воздушным охлаждением

- Вибростенды длинного хода T серии (30 — 54 кН) с воздушным охлаждением

- Высокопроизводительные вибростенды P серии с водяным охлаждением

- Модальные вибростенды MS серии

- Настольные вибростенды VT серии

- Трехосевые вибростенды MA серии с воздушным охлаждением

- Thermotron Industries

- Автоматизированные камеры для коррозионных испытаний ACT

- Камеры для испытаний на воздействие песка и пыли

- Камеры дождя

- Камеры имитации солнечного излучения

- Климатические камеры серии SE

- Климатические камеры экономичных серий S и SM

- Комбинированные климатические камеры серии AGREE

- Настольные климатические камеры серии S/SM

- Панельные и сварные климатические камеры серии WP

- Система тестирования сопротивления защитной изоляции PTS

- Системы непрерывного мониторинга PTS

- Термошоковые климатические камеры серии ATSS

- Электродинамические стенды Thermotron

- TIRA GmbH

- Вибрационные стенды TIRA с выталкивающим усилием от 1 кН до 2,7 кН

- Вибрационные стенды TIRA с выталкивающим усилием от 20 кН до 55 кН

- Вибрационные стенды TIRA с выталкивающим усилием от 4 кН до 15 кН

- Вибрационные стенды TIRA с выталкивающим усилием от 60 кН до 300 кН

- Вибрационные стенды TIRA с выталкивающим усилием т 9 Н до 400 Н

- ACUTRONIC

- Литография

- 4PICO Litho B.V.

- CRESTEC

- ELS System Technology Co., Ltd.

- ELS 106FA

- ELS 106FA-B

- ELS 106SA

- ELS 108FA

- ELS 108SA

- ELS 112SA

- ELS 3604FA, ELS 3606FA

- ELS 3608FA

- ELS 3612FA

- ELS 407FA

- ELS 450FA

- ELS 504FA, ELS 506FA, ELS 508FA

- ELS 504FA, ELS 506FA, ELS 508FA

- ELS 512FA

- ELS 604FA

- ELS 606FA

- ELS 706SA

- ELS 708SA

- ELS 712SA

- ELS 7604FA, ELS 7606FA

- ELS 7608FA

- ELS 7612FA

- ELS 807FA

- ELS 904FA, ELS 906FA

- ELS 908FA

- Heidelberg Instruments Mikrotechnik

- JEOL-LITO

- KLOE

- RAITH

- Ultratech Stepper Inc.

- VISTEC Electron Beam GmbH

- ОАО «КБТЭМ-ОМО»

- Плазмохимия

- Advanced Vacuum System

- APPLIED Materials

- Applied Materials AMAT Centris AdvantEdge Mesa Etch (FE-ICP)

- Applied Materials AMAT Centura (5200 / Ultima Plus) HDP CVD 200mm

- Applied Materials AMAT Centura (AP) Ultima X HDP-CVD

- Applied Materials AMAT Centura 5200 (II) Etch 200mm (ICP/RIE/DCP/MW)

- Applied Materials AMAT Centura AdvantEdge Mesa / G5 Etch (FE-ICP)

- Applied Materials AMAT Producer (Producer S) PECVD 200mm

- Applied Materials AMAT Producer Etch eXT (ICP)

- Applied Materials AMAT Producer GT (Avila TSV) PECVD

- Applied Materials AMAT Producer SE (APF) PECVD 300mm

- CORIAL

- Diener electronic GmbH+Co.KG

- Evatec AG

- FHR Anlagenbau

- FHR ALD 100

- FHR ALD 150

- FHR ALD 300

- FHR ALD 300

- FHR FLA 100

- FHR FLA 100-DL

- FHR FLA 200-A

- FHR MS120-FLA

- FHR-Star300BOX

- FHR.Boxx.400-PVD

- FHR.Flash.50-Module

- FHR.Micro.100-RIE

- FHR.Micro.150-DuoPVD

- FHR.Micro.150-MonoEVA

- FHR.Micro.150-PECVD

- FHR.Micro.160-FLA

- FHR.Micro.160-IBE-RIE

- FHR.Micro.200-ALD

- FHR.Micro.200-PVD

- FHR.Micro.300-Clean

- FHR.Star.300 (PVD)

- GNtech

- LAM Research

- Lam Research LAM 2300 Exelan FLEX / FLEX 45 (RIE/TCP)

- Lam Research LAM 2300 Syndion TSV (RIE/TCP)

- Lam Research LAM 2300 Versys Kiyo (RIE/TCP/MW)

- Lam Research LAM 2300 Versys Kiyo 45 (RIE/TCP/MW)

- Lam Research LAM 2300 Versys Metal (RIE/TCP/MW)

- Lam Research LAM 2300 Versys Poly / Star T (RIE/TCP/MW)

- Lam Research LAM Alliance A4 TCP 9400 DFM (ICP/CCP/MW)

- Lam Research LAM Alliance A6 9400 PTX (RIE/TCP)

- Lam Research LAM Alliance A6 9600 DFM (RIE/TCP/MW)

- Lam Research LAM Alliance A6 9600 PTX (RIE/TCP/MW)

- Lam Research LAM Alliance A6 Exelan HPT (RIE/TCP)

- Lam Research LAM Alliance A6 TCP 9400 DFM (RIE/TCP)

- Lam Research LAM TCP 9400 SE(RIE/TCP)

- Lam Research LAM VECTOR Express / Extreme (PECVD)

- MTI Corporation

- Nordson MARCH

- Oxford Instruments

- Nanofab 700 (800 Agile)

- PlasmaPro 100

- PlasmaPro 100 Cobra

- PlasmaPro 100 Estrelas

- PlasmaPro 100 ICPCVD

- PlasmaPro 100 PECVD

- PlasmaPro 100 Polaris

- PlasmaPro 100 RIE

- PlasmaPro 1000 Astrea

- PlasmaPro 1000 Stratum

- PlasmaPro 80 Cobra65 ICP

- PlasmaPro 80 ICPCVD

- PlasmaPro 80 PECVD

- PlasmaPro 80 RIE

- PlasmaPro 800 plus

- PlasmaPro NGP 80

- Plasma Etch

- PLASMA-THERM

- SAMCO

- SAMCO PC-1100(RIE/PE)

- SAMCO PC-300(RIE/PE)

- SAMCO PC-5000(PE)

- SAMCO PD-100ST (PECVD)

- SAMCO PD-2203L (PECVD)

- SAMCO PD-220LC (PECVD)

- SAMCO PD-220N, NA (PECVD)

- SAMCO PD-220NL (PECVD)

- SAMCO PD-270STL(PECVD)

- SAMCO PD-270STP (PECVD)

- SAMCO PD-330STLC(PECVD)

- SAMCO PD-3800 (PECVD)

- SAMCO PD-3800L (PECVD)

- SAMCO PD-4800 (PECVD)

- SAMCO PD-5400 (PECVD)

- SAMCO RIE-100iPC (ICP)

- SAMCO RIE-101iPH (ICP)

- SAMCO RIE-10iP (ICP)

- SAMCO RIE-10NR

- SAMCO RIE-1C

- SAMCO RIE-200C

- SAMCO RIE-200iP (ICP)

- SAMCO RIE-200LC

- SAMCO RIE-200NL

- SAMCO RIE-212IP (ICP)

- SAMCO RIE-230iPC (ICP)

- SAMCO RIE-300NR

- SAMCO RIE-330iPC (ICP)

- SAMCO RIE-400iP (ICP)

- SAMCO RIE-400iPB (ICP)

- SAMCO RIE-600iP (ICP)

- SAMCO RIE-600iPC (ICP)

- SAMCO RIE-800iPB (ICP)

- SAMCO RIE-800iPBC(ICP)

- SENTECH Instruments

- sidmel

- Tokyo Electron

- Trion Technology

- Trion Technology Apollo (ICP/MW/RIE)

- Trion Technology Gemini (ICP/MW/SST)

- Trion Technology Minilock-Orion III (PECVD)

- Trion Technology Minilock-Phantom III (RIE/RIE+ICP)

- Trion Technology Oracle III (RIE/RIE+ICP/PECVD)

- Trion Technology Orion III (PECVD)

- Trion Technology Phantom III (RIE/RIE+ICP)

- Trion Technology Sirus T2 Table Top (RIE)

- Trion Technology Titan (RIE/RIE+HDICP/PECVD)

- Trymax Semiconductor

- ULVAC Technologies

- Yield Engineering Systems

- АО «НИИТМ»

- ООО НПК «ТехМашСервис»

- СтратНаноТек Инвест

- Рост слитков

- ACCRETECH /TOKYO SEIMITSU CO/

- Carbolite Gero GmbH

- Centorr Vacuum Industries,Inc

- Engis Corporation

- ENGIS AMX Fine Grinder, ENGIS AMX Lapper, ENGIS AMX Polisher

- ENGIS Double Sided Grinding Machines

- ENGIS EHG180, ENGIS EHG250

- ENGIS Hyprez Composite Lapping Plates

- ENGIS Hyprez Diamond and Non-Diamond Lapping Slurries

- ENGIS Hyprez Diamond Compounds and Diamond Paste

- ENGIS Hyprez Electrogrip Diamond Plated & Dia-ForZ Products

- ENGIS Hyprez Family of Lapping Lubricants

- ENGIS Hyprez Micron and CBN Diamond Powders

- ENGIS Hyprez MiniMiser & Autostirrer

- ENGIS Hyprez Planarization & Polishing Pads

- FERROTEC

- Lapmaster Wolters GmbH

- LAPMASTER WOLTERS 3R-600, LAPMASTER WOLTERS 4R-1200 (single wheel machine)

- LAPMASTER WOLTERS AC 1500-P3, LAPMASTER WOLTERS AC 2000-P2

- LAPMASTER WOLTERS AC microLine 1000

- LAPMASTER WOLTERS AC microLine 1200

- LAPMASTER WOLTERS AC microLine 1500

- LAPMASTER WOLTERS AC microLine 2000

- LAPMASTER WOLTERS AC microLine 400

- LAPMASTER WOLTERS AC microLine 535

- LAPMASTER WOLTERS AC microLine 700

- LAPMASTER WOLTERS BD 300-L

- LAPMASTER WOLTERS DDG 450, LAPMASTER WOLTERS DDG 450 Closeup

- LAPMASTER WOLTERS DDG 600, LAPMASTER WOLTERS DDG 600 Closeup

- LAPMASTER WOLTERS MACRO

- LAPMASTER WOLTERS MACRO-I

- LAPMASTER WOLTERS MACRO-L

- LAPMASTER WOLTERS MACRO-S, LAPMASTER WOLTERS MACRO-SI

- LAPMASTER WOLTERS MACRO-SK

- Linton Crystal Technologies

- Meyer Burger Wafertec

- PVA TEPLA

- ООО «НПО «ГКМП»

- Термопроцессы

- AnnealSys

- ATV Technologie

- Centrotherm thermal solutions

- Centrotherm Activator 150-5 (50)

- Centrotherm CAV 150, Centrotherm CAV 200.

- Centrotherm CLV 200

- Centrotherm CMV 200, Centrotherm 300.

- Centrotherm E 1200

- Centrotherm E 1550

- Centrotherm E 2000

- Centrotherm Epicoo 200

- Centrotherm Oxidator 150-5,Centrotherm Oxidator 150-50

- Centrotherm RTP 150

- Centrotherm Single Tube

- FHR Anlagenbau

- gkmp32

- JIPELEC

- Kokusai Electric

- Kokusai Electric Advanced Ace-300

- Kokusai Electric DD-803V

- Kokusai Electric Lambda 300/300N

- Kokusai Electric Lambda Strip 3000 / 3000 II

- Kokusai Electric MARORA

- Kokusai Electric MG 8500R/8500ZS 200mm

- Kokusai Electric QUIXACE (QUIXACE-L/L) DD-1206V-DF 300 mm

- Kokusai Electric QUIXACE DJ-1206VN-DF (Aldinna)

- Kokusai Electric QUIXACE II ALD High-k 300 mm (ALD)

- Kokusai Electric Quixace II DD-1206V-DF NITRIDE 300 mm

- Kokusai Electric Quixace II DJ-1206VN-DF Doped Poly 300 mm

- Kokusai Electric TANDUO

- Kokusai Electric TSURUGI-C²

- Kokusai Electric Vertron III

- Kokusai Electric Vertron III DJ-803V

- Kokusai Electric VERTRON Revolution 200 mm

- Kokusai ElectricVertron DJ-803V

- Kokusai ElectricVertron III DD-803V

- SEMCO

- SVCS Process Innovation

- TEL

- TEMPRESS

- Thermco Systems

- TORR INTERNATIONAL SERVICES LLC

- Tystar

- АО «НИИТМ»

- АО «НТО» (SemiTEq®)

- ООО НПК «ТехМашСервис»

- Физические процессы

- Applied Materials

- ASM International

- EVATEC

- FHR Anlagenbau

- FHR ALD 100 (ALD)

- FHR ALD 150 (PEALD)

- FHR ALD 300 (ALD)

- FHR ALD 300 НИОКР (ALD)

- FHR-Star300BOX (PVD)

- FHR.Boxx.400-PVD (PVD)

- FHR.Micro.150-DuoPVD (PVD)

- FHR.Micro.150-MonoEVA (PVD)

- FHR.Micro.160-IBE-RIE (IBE)

- FHR.Micro.200-ALD

- FHR.Micro.200-PVD (PVD)

- FHR.Star.100-TetraCo (PVD)

- FHR.Star.150-Co (PVD)

- FHR.Star.220 (PVD)

- FHR.Star.300 (PVD/ALD)

- IZOVAC

- Kokusai Electric

- KOREA VAC-TEC CO. LTD

- KOREA VAC-TEC ERIDAN (PVD)

- KOREA VAC-TEC In-Line Low Temperature Sputter System (PVD)

- KOREA VAC-TEC In-Line TCO Sputter System (PVD)

- KOREA VAC-TEC ORION-140T (PVD)

- KOREA VAC-TEC ORION-400 (PVD)

- KOREA VAC-TEC ORION-40T (PVD)

- KOREA VAC-TEC ORION-90T (PVD)

- KOREA VAC-TEC ORION-BE (PVD)

- KOREA VAC-TEC VTC 1000 TO (PVD)

- KOREA VAC-TEC VTC 1100 PO (PVD)

- KOREA VAC-TEC VTC-1200-СP (PVD)

- KOREA VAC-TEC VTC-1350DP (PVD)

- KOREA VAC-TEC VTC-IBE-200-RF (IBE)

- Lam Research

- MTI Corporation

- Oxford Instruments

- Plasma-Therm

- SAMCO

- SENTECH Instruments

- Tokyo Electron

- TORR

- Trion Technology

- ULVAC Technologies

- ULVAC CS-200 (PVD)

- ULVAC CS-L 150мм / 200мм (PVD)

- ULVAC Ei-5 (EB/RH)

- ULVAC ENTRON-EX W-200S / W-200T6 200мм (PVD)

- ULVAC ENTRON-EX W-300 300мм (PVD/ALD/CVD)

- ULVAC ENTRON-EX2 W-300 300мм

- ULVAC MLX-3000N cluster (PVD)

- ULVAC SME-200 cluster (PVD)

- ULVAC SME-200E cluster (PVD)

- ULVAC SME-200J cluster (PVD)

- ULVAC SRH-420/420МС cluster (PVD)

- ULVAC SRH-530 cluster (PVD)

- ULVAC SRH-820 cluster (PVD)

- АО «Кварц»

- АО «НИИТМ»

- АО «НТО» (SemiTEq®)

- ООО «ИОНТЕК-нано»

- ООО «РУ-ВЭМ»

- ООО «СтратНаноТек Инвест»

- Химобработка

- AP&S

- Acetoncarussel

- Chemical Distribution System

- Chemical Waste System

- CMS, Slurry System

- GigaStep

- LOTUS systems — Линия жидкостной химической обработки

- LOTUS systems — Установка жидкостной химической обработки

- LOTUS systems 1

- LOTUS systems 2

- MIXTURA Small

- MultiStep

- NID Dryer

- PURUS DUPLEX

- PURUS MAXIM

- PURUS SIMPLEX

- SIMPLEX & DUPLEX

- TwinStep

- VulCanio

- Wet processor manual

- Вытяжной шкаф

- Очистка лодочек

- Очистка труб

- Установка для очистки сточных вод

- Установка ЖХО

- Установка очистки

- Установка очистки

- Установка РХО

- Установка сушки пластин

- EV Group

- INERT Technology

- Ramgraber

- Автоматическая система очистки поликристаллических кусков кремния CHUNK STAR

- Автоматическая система электролиза PLATING STAR

- Автоматическая система электрохимической металлизации PLATING STAR

- Модель DEGLUE STAR

- Модель TIGER

- Оборудование для IPA сушки

- Полуавтоматическая система EMMA

- Ручная система электролиза PLATER

- Ручная система электрохимической металлизации PLATER

- Система жидкостной химической обработки с установкой ополаскивания и сушки

- Система конвейерной очистки пластин кремния INLINE STAR

- Система ополаскивания и сушки SRD

- Система очистки кварцевых труб QUARTZ TUBE CLEANER

- Система с ручным управлением

- Установка для обработки отдельной пластины SPIN ETCH

- Установка для спрей-обработки в кислоте RAMOS SAT

- Установка для спрей-обработки в растворителе RAMOS SST

- SCREEN Semiconductor Solutions Co.(DAINIPPON SCREEN)

- Singulus Stangl Solar

- STALIS

- STROZA

- STROZA — Установка для подготовки и распределения NH4OH + DIW

- STROZA — Установка для травления полупроводниковых пластин

- STROZA — Установка отмывки кремниевых пластин

- STROZA — Установка отмывки кремниевых пластин в процессе травления

- STROZA — Установка отмывки кремниевых пластин после полировки

- STROZA — Установка смешения и распределения химиката TMAH

- STROZA — Установка травления кремниевых пластин (нержавеющая сталь)

- STROZA — Установка травления кремниевых труб

- STROZA — Химический вытяжной шкаф для промывки деталей

- STROZA — Химический шкаф для мойки канистр и тары

- STROZA — Химический шкаф для травления и отмывки кремниевых пластин

- STROZA — Химический шкаф для травления пластин

- STROZA — Шкаф для струйного травления краев кремниевых пластин

- STROZA — Шкаф подачи неорганических химикатов

- STROZA — Шкаф подачи органических химикатов

- STROZA — Шкаф распределения подачи химикатов

- STROZA — Шкаф хранения перчаток для чистых помещений

- STROZA – Химический шкаф для работы с кислотами

- THERMCO SYSTEM

- T-Clean

- TERMCO SYSTEMS — Установка для травления кремниевых труб

- TERMCO SYSTEMS — Установки формирования пористого кремния

- TERMCO SYSTEMS — Установки химического осаждения металлов

- TERMCO SYSTEMS — Шкафы закачки для хранения, смешения, подачи химикатов

- TERMCO SYSTEMS – Химические шкафы для подачи химикатов

- TSE-SYSTEME GmbH

- Вытяжные химические шкафы

- Камера травления

- Очиститель кварцевых труб и кварцевых деталей (вертикальный/горизонтальный) VTC / HTC

- Система распределения подачи химикатов CDS

- Система сбора отработанных химикатов WCCS

- Системы распределения химикатов POU-Box

- Системы смешивания химикатов

- Универсальная установка очистки и отмывки с фильтрацией воздуха и вытяжкой Digestorium

- Установка отмывки пластин методом распыления WSC

- Установки жидкостной химической обработки с автоматическим управлением AWB

- Установки жидкостной химической обработки с полуавтоматическим управлением SWB

- Установки жидкостной химической обработки с ручным управлением MWB

- Установки отмывки кассет, боксов CBC 200 и Foup+Fosb FFC 300

- АО «НИИТОП»

- АО «НИИПМ»

- ООО «АтомСтрой»

- ООО «Корпорация спецтехнологического оборудования «ВИТРИ»

- AP&S

- Эпитаксия

- AIXTRON

- ASM International

- CDS Epitaxy

- LPE

- RIBER

- SCIENTA OMICRON

- SCIENTA OMICRON Charge & spin transport in graphene layers on 2 inch substrates

- SCIENTA OMICRON EVO-25 MBE

- SCIENTA OMICRON EVO-50 MBE

- SCIENTA OMICRON Hybrid (PLD) Laser-MBE System

- SCIENTA OMICRON III-N MBE system for 3 inch substrates with additional in situ VT SPM

- SCIENTA OMICRON III-V MBE system for film growth on 4 inch wafers

- SCIENTA OMICRON Lab10 MBE

- SCIENTA OMICRON MBE & Catalysis

- SCIENTA OMICRON PRO-100 MBE

- SCIENTA OMICRON PRO-75 MBE

- SCIENTA OMICRON UHV PLD and MULTIPROBE Compact

- SCIENTA OMICRON UHV SPM / XPS / UPS / MBE

- TNSC

- VEECO

- Veeco Discovery 180 (D180) LDM MOCVD

- Veeco Discovery 180 (D180) MOCVD

- Veeco E300 GaNzilla II MOCVD

- Veeco E300 LDM MOCVD

- Veeco E450 GaNzilla MOCVD

- Veeco GEN II MBE

- Veeco GEN III MBE

- Veeco GEN10 MBE

- Veeco GEN20 MBE

- Veeco GEN200 Edge MBE

- Veeco GEN2000 Edge MBE

- Veeco GEN930 MBE

- Veeco GENxplor MBE

- Veeco Pioneer P125 MOCVD

- Veeco Propel Power MOCVD

- Veeco TurboDisc E450 LDM MOCVD

- Veeco TurboDisc E450 MOCVD

- Veeco TurboDisc E475 MOCVD

- Veeco TurboDisc EPIK 700 MOCVD

- Veeco TurboDisc K300 MOCVD

- Veeco TurboDisc K465 MOCVD

- Veeco TurboDisc K465i HP MOCVD

- Veeco TurboDisc K465i MOCVD

- Veeco TurboDisc K475 MOCVD

- Veeco TurboDisc K475i MOCVD

- Veeco TurboDisc MaxBright M MOCVD

- Veeco TurboDisc MaxBright MHP MOCVD

- Мехобработка

- Оборудование

- Партнеры

- Планаризация

- Проектирование промышленных объектов

- Проектирование чистых помещений

- Реализованные объекты. Научные исследования

- Реализованные объекты. Радиоэлектронное приборостроение

- Реализованные объекты. Фотовольтаика, энергетика, материаловедение

- Реализованные объекты. Электронная промышленность

- Рост слитков

- Термобарокамеры (камеры пониженного давления)

- Термострессовые виброкамеры AST

- Термошоковые климатические камеры серии ATS

- Услуги

- ФГУП ЭЗАН

- Эпитаксия

- Контакты

© СКТО Промпроект 2001-2024